devicenet硬件_device-net

1.IO-Link系统是什么

2.RTU和PLC是什么区别

3.工业控制网络的目录

4.plc控制变频器

与SWE的伺服总是通讯不上,检查了软件,硬件的设置,都没有问题。

查阅资料后,感觉可能是我们做的电缆线的问题。DeviceNet通讯,需要24V的供电电源,把通讯线重新按要求制作,把SEW和Omron两边的波特率都设为500kbps,通讯都正常。

IO-Link系统是什么

一、主体不同

1.tcp/ip:个由FTP、SMTP、TCP、UDP、IP等协议构成的协议簇,能够在多个不同网络间实现信息的传播。

2.以太网IP:罗克维尔自动化公司开发的工业以太网协议,作为通用工业协议(CIP)的一部分。

二、不同的特征

1.TCP/IP:是在使用网络中最基本的通信协议。TCP/IP传输协议指定了Internet各部分之间通信的标准和方法。

2.以太网IP:以太网物理层网络也建立在TCP/IP通信协议上,可以通过微处理器上的软件实现,不需要专用的ASIC或FPGA。

三、用处不同

1.tcp/ip:用来接收来自传输层的数据或者按不同应用要求与方式将数据传输至传输层。

2.EtherNetIP:可以用在一些可容许偶尔出现少量非决定性的自动化网络。

RTU和PLC是什么区别

IO-Link不是系统,而是网关通讯中的实时以太网主流协议之一。

实时以太网主流协议包括:IO-Link, CC-Link IE , Modbus/TCP, AS-Interface,? SERCOS, EtherCAT, PROFINET, Ethernet/IP, POWERLINK等,现场总线的主流协议包括:PROFIBUS, DeviceNet, CANopen, CC-Link,InterBus, ControlNet, CompoNet等。

扩展资料:

网关出现的意义:

各种协议都有本身的优点和缺点,新一代的主流协议是对前期协议的不断完善和补充。由于各种设备的生产厂家、生产时间和应用场合等不同,所以不同设备之间的通讯会遇到比较多的障碍,就好比一个只讲中文的人遇到一个只讲德语的人,需要一个翻译或者中介语言,往往这种语言便是通用的英语。

实时以太网的物理层结构相同,用RJ45,因此对于实时以太网来说,实现各种协议转换的硬件都是同一块网关,所不同的是用户只需要下载对应的协议。

百度百科-网关通讯

工业控制网络的目录

RTU英文全称 Remote Terminal Unit,中文全称为远程终端控制系统。RTU具有的特点是:

1、通讯距离较长

2、用于各种恶劣的工业现场

3、模块结构化设计,便于扩展。

4、在具有遥信、遥测、遥控领域的水利,电力调度,市政调度等行业广泛使用。

RTU 产品目前与无线设备,工业TCP/IP产品结合使用,正在发挥越来越大的作用。

RTU(Remote Terminal Unit)是一种远端测控单元装置,负责对现场信号、工业设备的监测和控制。与常用的可编程控制器PLC相比,RTU通常要具有优良的通讯能力和更大的存储容量,适用于更恶劣的温度和湿度环境,提供更多的计算功能。正是由于RTU完善的功能,使得RTU产品在SCADA系统中得到了大量的应用。

远程终端设备(RTU)是安装在远程现场的电子设备,用来监视和测量安装在远程现场的传感器和设备。RTU将测得的状态或信号转换成可在通信媒体上发送的数据格式。它还将从中央计算机发送来得数据转换成命令,实现对设备的功能控制。

监视控制和数据集是一个含义较广的术语,应用于可对安装在远距离场地的设备进行中央控制和监视的系统。SCADA系统可以设计满足各种应用(水、电、气、报警、通信、保安等等),并满足顾客要求的设计指标和操作概念。SCADA系统可以简单到只需通过一对导线连在远端的一个开关,也可复杂到一个计算机网络,它由许多无线远程终端设备(RTU)组成并与安装在中控室的功能强大的微机通信。

SCADA系统的远程终端设备可以用各种不同的硬件和软件来实现。这取决于被控现场的性质、系统的复杂性、对数据通信的要求、实时报警报告、模拟信号测量精度、状态监控、设备的调节控制和开关控制。

远程测控终端(RTU)述评

一、概述

在生产过程自动化装置中,PLC、DCS是两类应用最广泛的控制系统,20世纪80年代之前,这些控制系统的I/O卡件均集中在远离现场的控制室内,与现场装置(其中包括AI/AO模拟量输入输出装置和DI/DO 开关量输入输出装置等)的连接线都是一对一直接接线,我们现在还可以在很多现场看到进出控制室的大量电缆和敷设电缆的大尺寸桥架。在80年代后期,PLC、DCS两类控制系统先后推出远离控制室安装的远程I/O卡件,它安装在现场,可就近与现场装置连线,而这些远程I/O 卡件与PLC、DCS系统安装在控制室的控制器是通过单根电缆的通讯实现信息交换。而在这之前,即在80年代初期,一些相对生产规模小一些的厂家利用它们在数据集转换及通讯方面的优势,就已经推出远程测控终端RTU,并用RTU 构成计算机SCADA(Supervisory Control And Data Acquisition)系统,有时我们又将它称为四遥(遥测、遥信、遥控、遥调)系统,像我们知道的英国施伦伯杰(Schelumberger)公司20世纪80年代初期开发的IMP远程测控终端及由它构成的SCADA系统就是RTU早期成功应用的一个例子。

那么什么是RTU呢?RTU是Remote Terminal Unit(远程测控终端)的缩写,是SCADA系统的基本组成单元。一个RTU可以有几个,几十个或几百个I/O点,可以放置在测量点附近的现场。RTU应该至少具备以下两种功能:数据集及处理、数据传输(网络通信),当然,许多RTU还具备PID控制功能或逻辑控制功能、流量累计功能等等。

远程测控终端RTU作为体现“测控分散、管理集中”思路的产品从20世纪80年代起介绍到中国并迅速得到广泛的应用。它在提高信号传输可靠性、减轻主机负担、减少信号电缆用量、节省安装费用等方面的优点也得到用户的肯定。

二、远程测控终端RTU的应用

(一)应用场合

除了在传统的工业生产过程中大量应用(例如电厂、钢铁厂、化工厂)之外在测控点特别分散的场合,例如在以下行业中远程测控终端RTU得到广泛的应用:城市供水自动化控制系统;城市废水处理系统;城市煤气管网综合调度系统;天然气、石油行业自动化系统;电力远程数据集控系统;热网管道自动化控制;大气/水质等环保监测;水情水文测报系统;灯塔信标、江河航运、港口、矿山调度系统。

(二)应用实例

甘肃玉门发电厂2×130t/h锅炉、25MW汽机数系统由34台解放军南京工程兵学院生产的893-IDCB 型远程测控终端RTU和5台微机组成,集控制全系统380个模拟量输入信号、30个模拟量输出信号、125个开关量输入信号和6个开关量输出信号,实现了火力发电机组运行参数的在线监测、设备故障诊断、参数变化趋势分析等功能。

新疆塔里木油田桑塔木作业区是一个方圆数百平方公里的作业区,地处塔克拉玛干沙漠边缘,自然环境十分恶劣。全区范围内分布着80口油井,平时油井无人值守,油井的计量数据集只能靠人工巡视。但由于地域宽阔、自然条件差,一次巡视往往要用大半天的时间才能完成,而且设备故障不能及时发现,为此作业区下定决心对涉及5个计量站,2个阀组站的油田计量系统进行改造,数、控制部分用和利时公司的FOPLC系统,再通过数传电台将设备运行状态信息传到中心站。本系统在塔里木油田应用后,运行稳定,中心站对7个RTU站的轮询只要几分钟就可以完成(中心站与RTU站间最远距离为13公里),所有数据集准确无误,避免人为因素集数据错误,真正实现了计量自动化。

昆明市环保局污水远程监控系统由控制中心和分散于昆明市区的数百个监控点的远程测控终端组成,远程测控终端用的是带GSM/GPRS模块的微型PLC。远程测控终端将监控点的数据(包括排放污水流量值、污水处理设备运行时间等数据)以短信息方式,通过电信部门提供的短信业务定时将以上数据传送到控制中心,录入SQL Server数据库,并对录入的排放污水流量值、污水处理设备运行时间进行实时累计。在每天晚上的固定时间将当日累计数据上报数据中心。此外,控制中心监控人员可随时察看分散于昆明市区的监控点的实时运行数据,了解各监控点的实际运行情况,如污水处理装置是否运行,实际排放污水量的大小等数据。

三、远程测控终端RTU性能比较

从用户角度出发,我们可以从以下几个方面对各种远程测控终端产品进行性能比较:

(一)外形

远程测控终端外形通常为长方形,大多数相当于是一个黑匣子,没有显示器及操作键盘,操作及显示都要在上位计算机上进行。而北京安控科技发展有限公司的SuperE可按照用户要求带液晶显示器及操作键盘,液晶显示器为单色,显示分辨率为240×128,显示器的显示对比度及背光值可在线调节,在远程测控终端的液晶显示器及操作键盘上还可进行现场监控、现场操作、现场诊断、现场维护、现场升级。其最大组态画面数为40页,画面动态元素最大数量为40个,操作键盘有28个,可见其操作能力很强、显示功能非常丰富。此主题相关如下:

图1 埃波罗公司EP105 RTU

(二)品种

英国施伦伯杰公司IMP的品种比较少,只有直流模拟量输入、电阻量输入、直流模拟量输出及开关量输入/输出等少数几个品种,但每一个IMP的通用性较好,如模拟量输入IMP可接受热电偶、直流电流、直流电压三种类型的输入信号,每一类型信号又有多个分度号或多个量程可供选择,又如电阻量输入IMP可接受电阻、直流电压、Pt100、应变量四种类型的输入信号,每一类型信号又有多种桥路类型或多个量程可供选择,再如开关量输入/输出IMP可自由选择各点是开关量输入还是开关量输出。这种灵活性是同时期其他仪表所不曾具有的,所以它的通用输入特性受到普遍欢迎。

南京工程兵学院的893-IDCB继承了IMP上述优点,同时它又根据中国用户的需要,开发了很多新品种RTU,如工频交流量输入、智能调节器等,以适应国内(特别是电厂)对电量信号的集及PID调节回路的要求。此主题相关如下:

图2 北京安控RTU产品

北京安控科技发展有限公司的SuperE则选择了另一个思路,它在每一块RTU内部均可配置模拟量输入、模拟量输出、开关量输入、开关量输出、脉冲量输入5种类型的信号通道,最大通道数为35个。用户选型时只要根据现场信号集类型及数量的要求确定5类信号通道是否都需选用及每一类信号的通道数。我们知道,每一个特定的生产现场往往不是只有单一的信号类型,例如污水处理的曝气沉淀池,它有温度、液面、流量、pH值等模拟量输入信号,也有控制调节阀动作的模拟量输出信号,还有泵、闸门开启关闭的开关量输入和输出信号,甚至某些流量信号可能是脉冲量输入信号。所以生产现场要求的是可接受不同信号类型的混合型RTU。而且,不同的生产现场各类信号类型的点数差别很大,它又要求各类信号的点数可以灵活选择。在IMP、893-IDCB等RTU现场配线时,要将单一信号类型都接入同一个RTU,必定有部分信号的连接电缆加长。所以像SuperE这样混合型信号输入输出且点数可以适当变动的RTU,就可以灵活地适应各类生产现场的要求,不仅方便用户选型,还可节省RTU的数量及减少信号电缆的用量。

SuperE小型化的产品SuperE-M,最多15路I/O,它集成了最新的GPRS(通用分组无线业务)技术。另一个产品是SuperE-S,它用模块化积木式结构,I/O通道数可少到几个,多到600个。增加了这些产品后,用户选型时挑选的余地更大了。

澳大利亚悉雅特公司MOX Origin卡件I/O包括 8点AI、8点DI、8点DO、2点计数脉冲,MOX Unity卡件则可由用户选择4个I/O模块,用户若需要更多的I/O点,可通过RS485、以太网等方式与各种AI、AO、DI、DO卡件连接。MOX Unity卡件还可实现I/O点、电源的冗余配置,而冗余功能在RTU中不太多见。MOX GATEWAY现场总线组件可提供各种标准现场总线(如Profibus-DP、Interbus、DeviceNet、ControlNet、CANOpen、AS-I)和工业标准协议(如MODBUS、MODNET)的转换。

(三)电源

英国施伦伯杰公司S-网络的IMP数量为5块或5块以下时,IMP可直接由主计算机供电,IMP数量超过5块时,由外部供电,电源等级为12~50VDC。

南京工程兵学院893-IDCB使用220VAC电源,也可按特殊要求,用12~36VDC供电。

北京安控科技发展有限公司的SuperE使用220VAC电源、24VDC供电、12V太阳能电池供电,具有省电模式,并具备电池充电和后备功能。省电模式是指在软件控制下RTU 进入休眠状态,电耗降低,而一旦有中断输入,系统就恢复供电,这特别适用于太阳能电池供电。SuperE另一个优点是可向现场仪表(如变送器)提供隔离的24V电源输出,从而大大减少了配电用的专用电源、连接导线及接线工作量。

北京华迅通信电子技术公司eNET无线RTU使用10~30VDC供电,支持太阳能电池供电。

澳大利亚埃波罗(ELPRO)公司的RTU可提供交流供电、直流供电、太阳能电池供电、蓄电池供电、24VDC环形供电等多种方式。

(四)通讯

通讯一般分为有线和无线两大类,有线方式用各个公司专用网络或符合国际标准的现场总线网络通讯,无线方式称则用远程拨号通讯、无线电台、卫星通讯、专线通讯、GSM/GPRS通讯。

英国施伦伯杰公司IMP远程测控终端通过S-网络相连,S-网络是一根总长可达1000m的专用双芯双绞屏蔽电缆,其通讯波特率为163k,每秒可完成1000个通道的扫描。与主计算机的连接是通过S-网络适配器,主机数只能是一台。

南京工程兵学院893-IDCB远程测控终端通过893-网络相连,893-网络是一根总长可达1200m的普通双芯双绞屏蔽电缆,其通讯波特率为187.5k,每秒可完成1600个通道的扫描。与计算机的连接是通过893-网络适配器,为多主机系统,主机数最多为31台。

北京安控科技发展有限公司的SuperE在通讯方面则灵活得多,它用标准的通讯协议和多种通讯方式进行通讯,可提供两路对外通讯接口。例如可用以下通讯方式:RS232、RS485、无线电台、远程拨号通讯、卫星通讯、专线通讯。通讯距离RS232为16m、RS485为1200m、无线电台为数10km、专线通讯也超过10km。用户可根据使用环境从多种通讯方式种中进行选择或组合。它还支持标准的MODBUS RTU/ASCII通讯协议,也可以自定义通讯协议。

(五)系统功能

英国施伦伯杰公司IMP只能构成单一功能的数据集系统,不能进行PID回路控制和逻辑控制。

南京工程兵学院893-IDCB因其品种中有智能调节器,所以它可以构成带PID回路控制的数据集与控制系统,但这种PID回路控制不应该是太复杂的。

北京安控科技发展有限公司的SuperE的软件中包括逻辑梯级图程序和C程序,逻辑梯级图程序可完成一般的计算、逻辑控制、PID回路控制等功能;C程序可完成复杂的计算、逻辑控制、PID回路控制等功能,所以它可以构成带逻辑控制、PID回路控制的数据集与控制系统,这样的系统通常也可以称之为PLC或DCS系统。

(六)软件

英国施伦伯杰公司IMP仅提供驱动程序、基于Windows的组态软件包等少数软件。

南京工程兵学院893-IDCB仅提供网络驱动程序、网络演示调试程序及与多种工控软件的接口程序等软件。

北京安控科技发展有限公司的SuperE用的是多任务系统,其内部程序包括:监控程序、逻辑梯级图程序、C程序、屏幕组态程序等4部分。监控程序控制整个系统的运行,完成数据的集、存储、通讯等工作;逻辑梯级图程序可完成一般的计算、逻辑控制、PID调节等功能;C程序可完成复杂的计算、逻辑控制、PID调节等功能,也可实现自定义的通讯协议;屏幕组态程序完成屏幕画面的组态显示。SuperE还可提供多种气体流量算法和专用监测、控制软件包,如污水处理、水源井控制、抽油机控制、油气计量专用软件包,用户也可以进行二次开发。

plc控制变频器

第1章 绪论 1 1.1 工业自动控制系统历史 1 1.1.1 模拟仪表控制系统 1 1.1.2 直接数字控制系统 2 1.1.3 集散控制系统 2 1.1.4 现场总线控制系统 3 1.2 工业控制网络特点 4 1.3 传统控制网络——现场总线 4 1.3.1 现场总线的定义 4 1.3.2 现场总线的发展历程 5 1.3.3 工业控制网络国际标准 5 1.4 现代控制网络——工业以太网 7 1.4.1 工业以太网定义 7 1.4.2 工业以太网的发展历程 7 1.4.3 工业以太网的特点 8 1.4.4 工业以太网的标准 8 1.4.5 工业以太网的发展前景 9 1.5 常用工业控制网络介绍 9 1.5.1 基金会现场总线(FF) 9 1.5.2 PROFIBUS 10 1.5.3 CIP 11 1.5.4 Modbus 12 1.5.5 CAN总线 13 1.5.6 LonWorks 14 1.6 工业控制网络发展趋势 14

第2章 数据通信与计算机网络基础 16 2.1 数据通信系统概述 16 2.1.1 数据通信系统组成 16 2.1.2 数据通信系统的性能指标 17 2.2 数据编码技术 17 2.2.1 数字数据的模拟信号编码 17 2.2.2 数字数据的数字信号编码 18 2.2.3 数据同步方式 19 2.3 传输差错及其检测 21 2.3.1 奇偶校验码 22 2.3.2 校验和 23 2.3.3 循环冗余校验码 24 2.4 工业控制网络的节点 25 2.4.1 可编程控制器 25 2.4.2 传感器与变送器 26 2.4.3 执行器与驱动器 26 2.4.4 人机界面 27 2.4.5 网络互连设备 27 2.5 通信传输介质 28 2.5.1 双绞线 28 2.5.2 同轴电缆 28 2.5.3 光纤 29 2.5.4 无线传输介质 30 2.6 网络拓扑结构 30 2.6.1 星型拓扑 30 2.6.2 总线型拓扑 31 2.6.3 环型拓扑 31 2.6.4 树型拓扑 32 2.7 网络传输介质的访问控制方式 32 2.7.1 载波监听多路访问/冲突检测 33 2.7.2 令牌访问控制方式 33 2.7.3 时分复用 34 2.7.4 轮询 34 2.7.5 集总帧方式 34 2.8 OSI参考模型 35 2.8.1 OSI参考模型简介 35 2.8.2 OSI参考模型的功能划分 36 2.8.3 几种典型控制网络的通信模型 38

第3章 Modbus现场总线 40 3.1 概述 40 3.1.1 Modbus的特点 40 3.1.2 Modbus的通信模型 40 3.1.3 通用Modbus帧 41 3.1.4 Modbus通信原理 41 3.2 Modbus物理层 42 3.2.1 RS-232接口标准 42 3.2.2 RS-485接口标准 44 3.3 Modbus串行链路层标准 46 3.3.1 Modbus的传输模式 46 3.3.2 Modbus差错检验 49 3.3.3 Modbus的功能码 51 3.3.4 Modbus协议编程实现 59 3.4 台达工业自动化设备 60 3.4.1 台达PLC简介 61 3.4.2 台达触摸屏 62 3.4.3 台达变频器 62 3.5 Modbus系统组态 64 3.5.1 WPLSoft软件介绍 64 3.5.2 Screen Editor软件介绍 66 3.5.3 PLC与变频器Modbus通信 68 实验1 Modbus网络系统设计 72

第4章 PROFIBUS现场总线 73 4.1 PROFIBUS概述 73 4.1.1 PROFIBUS简介 73 4.1.2 PROFIBUS的通信参考模型 74 4.1.3 PROFIBUS的家族成员 74 4.2 PROFIBUS-DP的通信协议 76 4.2.1 PROFIBUS-DP的物理层 76 4.2.2 PROFIBUS-DP的数据链路层 80 4.2.3 PROFIBUS-DP的用户层 85 4.3 PROFIBUS-DP设备简介 87 4.3.1 西门子S7-300 PLC 87 4.3.2 远程I/O 90 4.3.3 西门子触摸屏TP 177B 92 4.4 PROFIBUS-DP系统 92 4.4.1 STEP7软件介绍 92 4.4.2 WinCC flexible软件介绍 96 4.4.3 PROFIBUS-DP系统组态 实验2 PROFIBUS系统设计 101

第5章 CAN总线 103 5.1 CAN总线特点 103 5.2 CAN总线通信模型 104 5.2.1 CAN总线的物理层 104 5.2.2 CAN总线的数据链路层 108 5.3 CAN总线帧结构 109 5.3.1 数据帧 109 5.3.2 远程帧 111 5.3.3 出错帧 111 5.3.4 超载帧 112 5.3.5 帧间空间 112 5.4 CAN总线的错误处理机制 113 5.4.1 错误类型 113 5.4.2 错误界定规则 114 5.5 SJA1000 CAN控制器 115 5.5.1 SJA1000引脚功能 115 5.5.2 SJA1000内部功能结构 116 5.5.3 SJA1000内部存储区分配 117 5.5.4 SJA1000寄存器功能 118 5.6 CAN总线收发器PCA82C250 126 5.6.1 PCA82C250引脚功能 127 5.6.2 PCA82C250内部功能结构 127 5.6.3 PCA82C250的工作模式 128 5.7 CAN总线节点设计 129 5.7.1 CAN总线节点的硬件设计 129 5.7.2 CAN总线节点的软件设计 132 实验3 CAN总线节点一对一通信实验 134

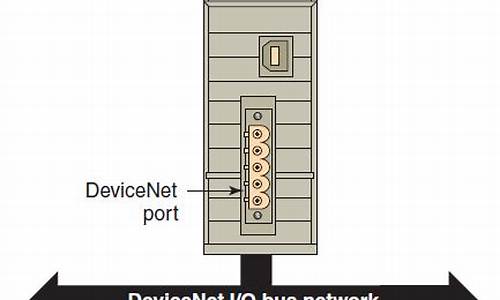

第6章 DeviceNet现场总线 135 6.1 DeviceNet概述 135 6.1.1 设备级的网络 135 6.1.2 DeviceNet的特性 136 6.1.3 DeviceNet的通信模式 136 6.2 DeviceNet通信模型 136 6.2.1 DeviceNet的物理层 137 6.2.2 DeviceNet的数据链路层 140 6.2.3 DeviceNet的应用层 140 6.3 DeviceNet设备描述 143 6.3.1 DeviceNet设备的对象模型 143 6.3.2 DeviceNet设备的对象描述 144 6.3.3 DeviceNet设备组态的数据源 145 6.4 DeviceNet连接 145 6.4.1 重复MAC ID检测 146 6.4.2 建立连接 147 6.4.3 DeviceNet预定义主从连接组 151 6.4.4 预定义主从连接的工作过程 152 6.5 预定义主从连接实例 153 6.5.1 显示信息连接 153 6.5.2 轮询连接 154 6.5.3 位选通连接 155 6.5.4 状态变化连接/循环连接 157 6.5.5 多点轮询连接 159 6.6 台达DeviceNet设备简介 161 6.6.1 台达DNET扫描模块 161 6.6.2 台达DeviceNet远程IO适配模块 162 6.6.3 DeviceNet通讯转换模块 163 6.7 台达DeviceNet系统组态 165 6.7.1 DeviceNetBuilder软件介绍 165 6.7.2 DeviceNet应用案例 166 实验4 DeviceNet系统设计实验 169

第7章 CANopen现场总线 170 7.1 CANopen概述 170 7.1.1 CANopen的发展 170 7.1.2 CANopen的特性 172 7.2 CANopen通信模型 172 7.2.1 CANopen的物理层 173 7.2.2 CANopen的数据链路层 174 7.2.3 CANopen的应用层 174 7.3 台达CANopen设备简介 193 7.3.1 台达CANopen扫描模块 193 7.3.2 台达CANopen从站通信转换模块 194 7.4 台达CANopen系统组态 195 7.4.1 CANopen模块设置介绍 195 7.4.2 CANopen应用案例 196 实验5 CANopen系统设计实验 200

第8章 工业以太网 202 8.1 工业以太网简介 202 8.1.1 以太网与工业以太网 202 8.1.2 工业以太网的环境适应问题 203 8.1.3 以太网通信的非确定性问题 205 8.1.4 实时以太网 206 8.2 EPA 207 8.2.1 EPA的主要特点 208 8.2.2 EPA的通信协议模型 208 8.2.3 EPA的网络结构 209 8.3 PROFINET 210 8.3.1 PROFINET技术的起源 210 8.3.2 PROFINET的主要技术特点 210 8.3.3 PROFINET通信 212 8.3.4 PROFINET与其他现场总线系统的集成 214 8.4 HSE 214 8.4.1 HSE的系统结构 214 8.4.2 HSE与现场设备间的通信 215 8.4.3 HSE的柔性功能块 216 8.4.4 HSE的链接设备 217 8.5 Ethernet/IP 217 8.5.1 Ethernet/IP概述 217 8.5.2 Ethernet/IP的报文种类 217 8.5.3 基于Ethernet/IP的工业以太网组网 218 8.6 Modbus TCP 221 8.6.1 Modbus TCP概述 221 8.6.2 Modbus TCP应用数据单元 223 8.6.3 Modbus-RTPS 223 8.7 台达工业以太网设备简介 224 8.7.1 台达工业以太网通信模块 224 8.7.2 台达工业以太网远程I/O模块 225 8.7.3 台达工业以太网交换机 226 8.8 台达工业以太网系统组态 227 8.8.1 DCISoft软件介绍 227 8.8.2 工业以太网应用案例 229 实验6 工业以太网系统设计实验 234

附录A ASCII码表 235 附录B CAN总线节点一对一通信参考程序 236

参考文献 239

三菱的有6种控制方法:

1.PLC的开关量信号控制变频器

PLC(MR型或MT型)的输出点、COM点直接与变频器的STF(正转启动)、RH(高速)、RM(中速)、RL(低速)、输入端SG等端口分别相连。PLC可以通过程序控制变频器的启动、停止、复位; 也可以控制变频器高速、中速、低速端子的不同组合实现多段速度运行。但是,因为它是用开关量来实施控制的,其调速曲线不是一条连续平滑的曲线,也无法实现精细的速度调节。

2. PLC的模拟量信号控制变频器

硬件:FX1N型、FX2N型PLC主机,配置1路简易型的FX1N-1DA-BD扩展模拟量输出板; 或模拟量输入输出混合模块FX0N-3A; 或两路输出的FX2N-2DA; 或四路输出的FX2N-4DA模块等。

优点: PLC程序编制简单方便,调速曲线平滑连续、工作稳定。

缺点: 在大规模生产线中,控制电缆较长,尤其是DA模块用电压信号输出时,线路有较大的电压降,影响了系统的稳定性和可靠性。

3. PLC用RS-485无协议通讯方法控制变频器

这是使用得最为普遍的一种方法,PLC用RS串行通讯指令编程。

优点:硬件简单、造价最低,可控制32台变频器。

缺点:编程工作量较大。

4. PLC用RS-485的Modbus-RTU通讯方法控制变频器

三菱新型F700系列变频器使用RS-485端子利用Modbus-RTU协议与PLC进行通讯。

优点: Modbus通讯方式的PLC编程比RS-485无协议方式要简单便捷。

缺点: PLC编程工作量仍然较大。

5. PLC用现场总线方式控制变频器

三菱变频器可内置各种类型的通讯选件,如用于CC-Link现场总线的FR-A5NC选件; 用于Profibus DP现场总线的FR-A5AP(A)选件; 用于DeviceNet现场总线的FR-A5ND选件等等。三菱FX系列PLC有对应的通讯接口模块与之对接。

优点: 速度快、距离远、效率高、工作稳定、编程简单、可连接变频器数量多。

缺点: 造价较高.

6.用扩展存储器

优点:造价低廉、易学易用、性能可靠

缺点:只能用于不多于8台变频器的系统

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。